Den här artikeln fokuserar på praktisk vägledning på teknisk nivå för kardanaxlar (U-ledsaxlar). Den täcker definitioner, konfigurationsval, storleksformler, material- och värmebehandlingsrekommendationer, monterings- och fasningsprocedurer, inspektionschecklistor, vanliga fellägen och efterbehandlings-/tillverkningstoleranser – allt skrivet så att en design- eller underhållsingenjör kan tillämpa det direkt.

Vad en kardanaxel är och när den ska användas

En kardanaxel överför vridmoment mellan icke-kolinjära axlar med hjälp av en eller flera kardanknutar (Hooke-typ). Till skillnad från leder med konstant hastighet tillåter en grundläggande U-fog vinkelförskjutning men producerar hastighetsfluktuationer när den används ensam. Använd U-led axlar där:

- Vinkelförskjutningen är måttlig (vanligtvis upp till 25–30° per led för tunga konstruktioner).

- Enkelhet, kostnad och lätt underhåll är prioriterade.

- Systemet kan acceptera hastighetsfluktuationer eller använda parade (dubbla) U-leder för att avbryta det.

Typer och konfigurationer av kardanaxlar

Enkel vs dubbla (kardan) U-led axlar

En enkel U-led överför vridmoment mellan felinriktade axlar men introducerar ojämn vinkelhastighet. En korrekt fasad dubbel U-led (två U-leder med en mittaxel) eliminerar hastighetsvariationer om båda lederna arbetar i lika vinklar och fasas korrekt - detta är den vanligaste lösningen i drivlinaapplikationer.

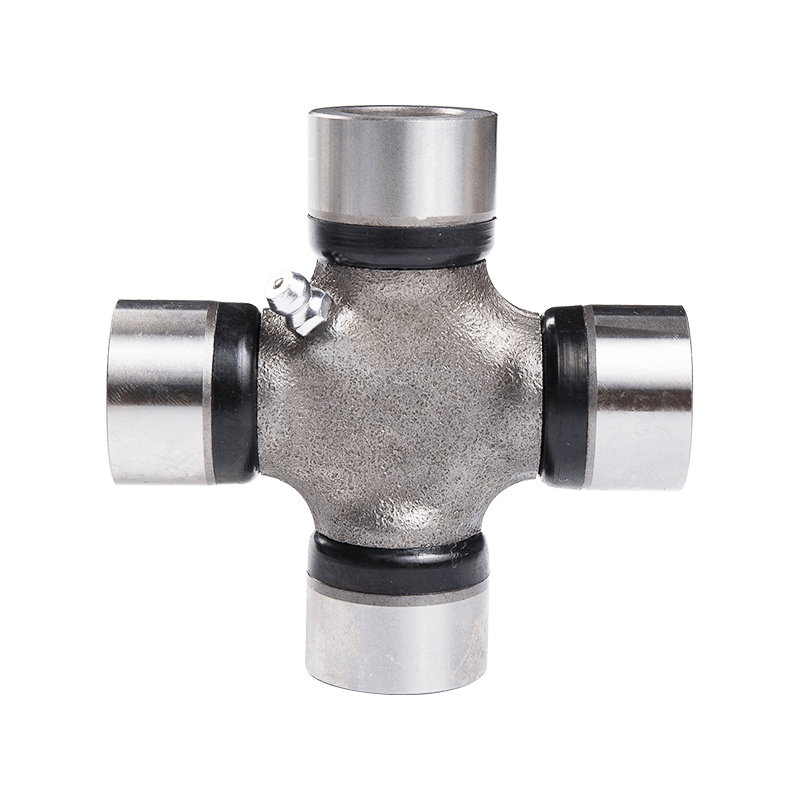

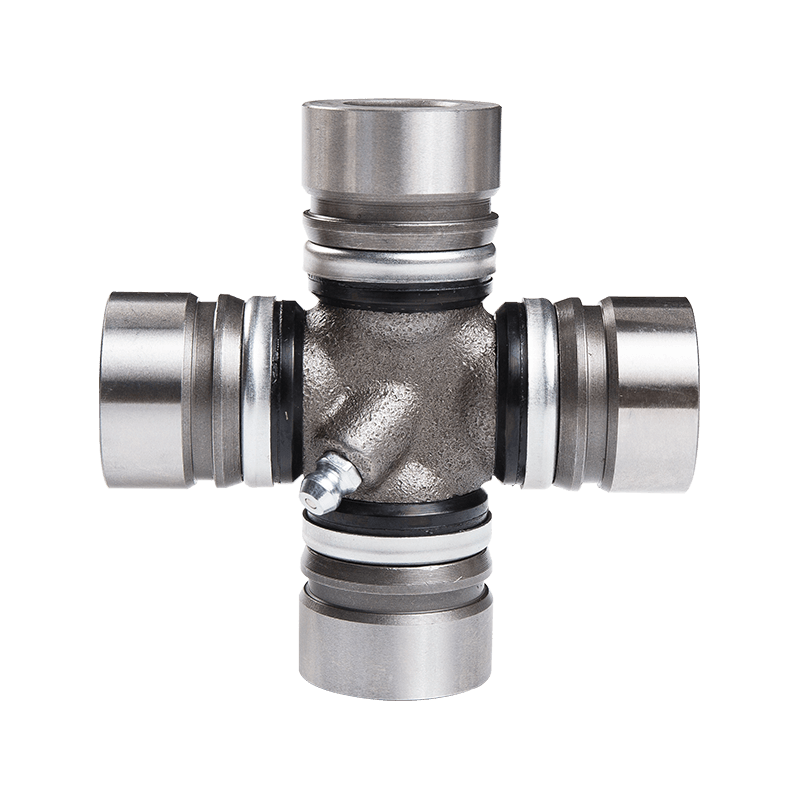

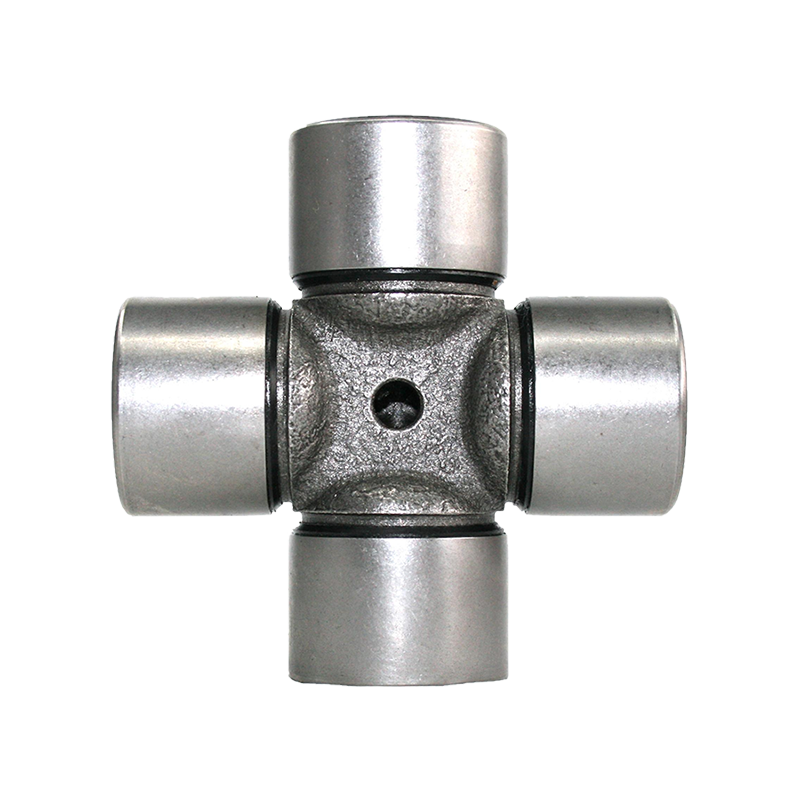

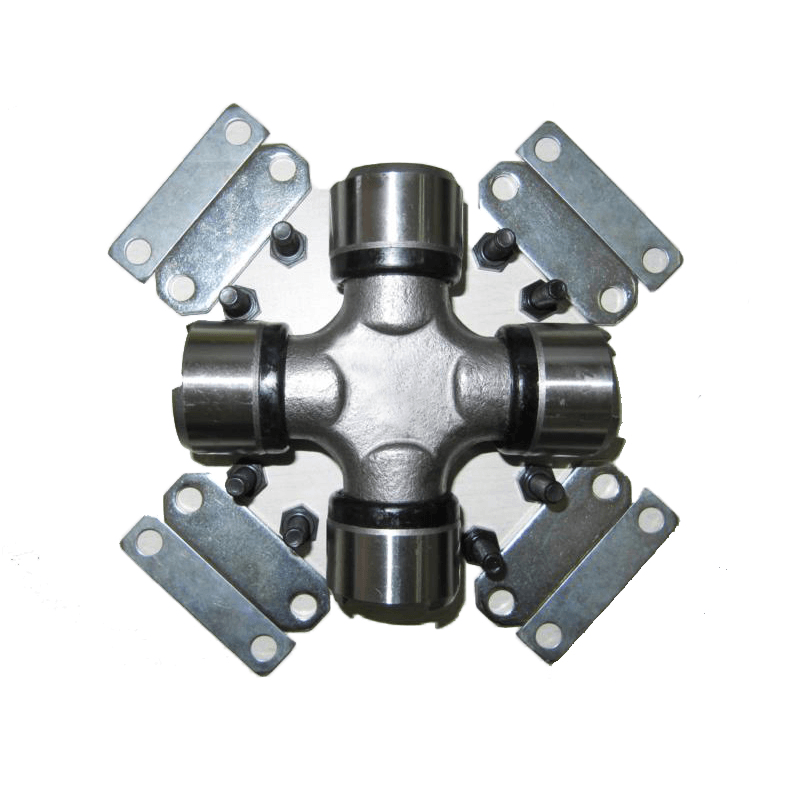

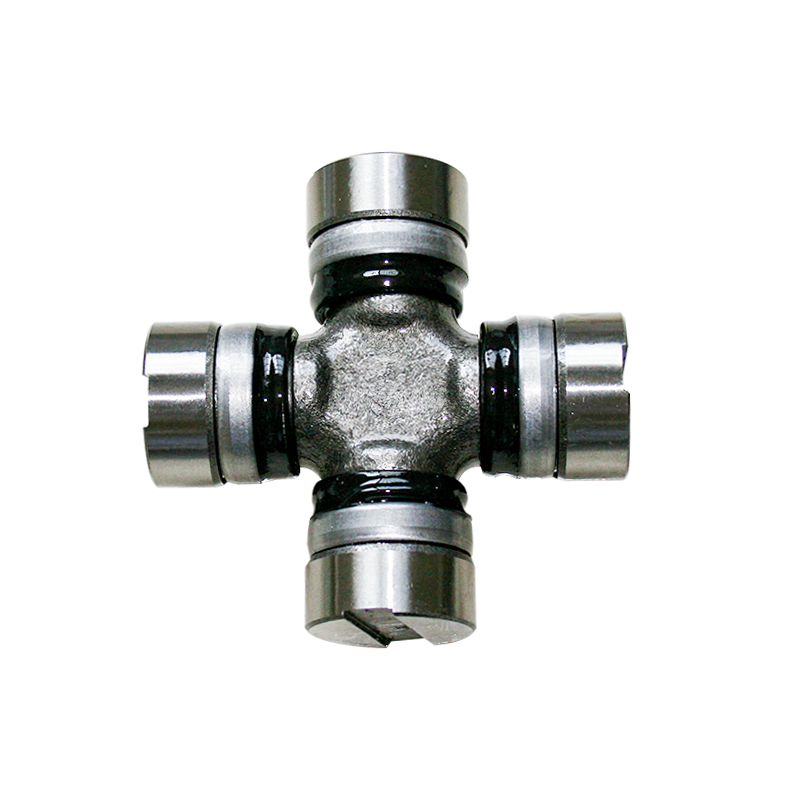

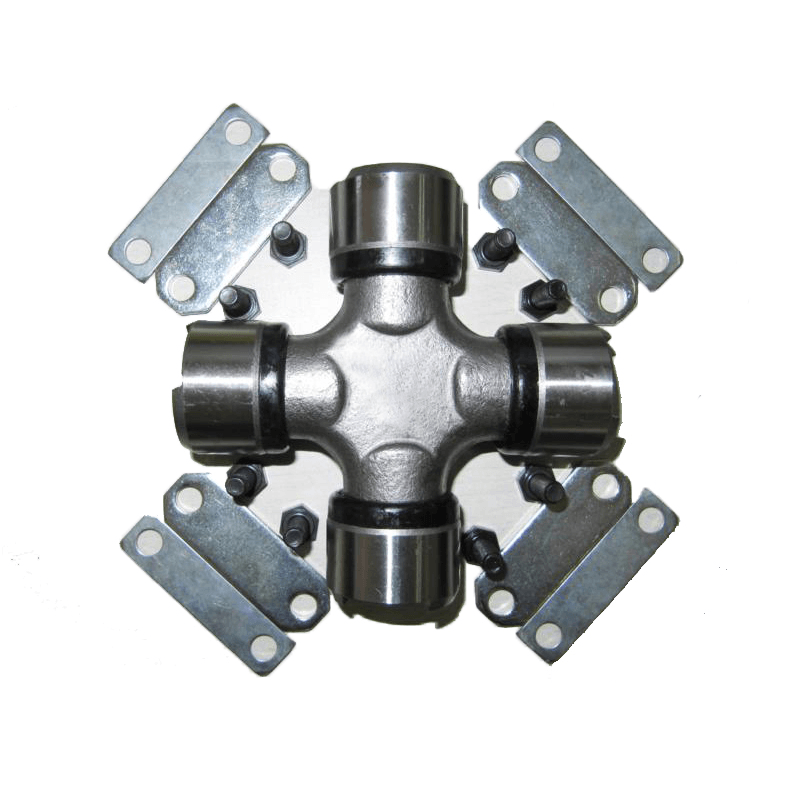

Korslagrade (fyrabultar) kontra stativ och hybrider med konstant hastighet

Tvärlager (med nållagerkors) är kompakta och robusta för tunga radiella belastningar. Stativ- eller CV-hybrid leder minskar vibrationer vid högre vinklar men är mer komplexa och kostsamma. Välj baserat på erforderlig felinställning, arbetscykel, smörjning och behov av dynamisk balansering.

Design- och dimensioneringsprinciper (praktiska formler)

Grundläggande val av vridmoment och axeldiameter

Börja med det överförda vridmomentet. Om du känner till hästkrafter (HP) och axelhastighet (RPM):

- Vridmoment (lb·ft) = (HP × 5252) / RPM.

- För metriska enheter: Vridmoment (N·m) = (HP × 745,7) / (2π × RPM/60) — lättare att konvertera HP till kW och använda T (N·m) = (kW × 9550) / RPM.

När vridmomentet (T) är känt, bestäm den erforderliga axelsektionsmodulen och diametern med hjälp av tillåten skjuvspänning (τ_allow). För en solid cirkulär axel under vridning:

- Polärt moment J = π·d⁴ / 32

- Skjuvspänning τ = T·c / J = (16·T) / (π·d³)

- Ordna om för att lösa d: d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Använd en säkerhetsfaktor som är lämplig för applikationen: typiska utmattnings-/roterande axlar använder 1,5–3,0 beroende på stötbelastning och okända arbetscykler. För kil- eller splinesaxlar, ta hänsyn till spänningskoncentrationer och minska tillåten spänning i enlighet därmed.

Materialval, värmebehandling och ytfinish

Vanliga material och behandlingar för U-ledsaxlar:

- Medelkolstål (AISI 1045/EN C45): god bearbetbarhet; lämplig för måttliga belastningar efter avspänningsavlastning eller ythärdning.

- Legerade stål (4140/42CrMo): föredragen för tillämpningar med högre vridmoment/utmattning; genomhärdad eller härdad och härdad till > 800–1000 MPa dragstyrka efter behov.

- Höljehärdning (förkolning eller nitrering) för splines eller axeltappar för att förbättra slitaget samtidigt som den behåller en tuff kärna.

- Ytfinish: Ra ≤ 0,8 µm rekommenderas vid lagertappar; polerade lagersäten förlänger nållagrets livslängd.

Montering, fasning, balansering och utloppsgränser

Fasningsregler (för att undvika vibrationer)

Vid användning av två U-leder i serie måste båda lederna ha lika arbetsvinklar och fasas 180° (ok orienterade) så att den drivna axelns hastighetsfluktuation upphävs. Praktiskt taget:

- Lägg ut oköron visuellt och markera dem; montera så att fläns-/okmärken är i linje i den angivna fasen.

- Bekräfta lika vinklar med en vinkelmätare; ojämna vinklar ger kvarvarande vibrationer proportionell mot skillnaden.

Dynamisk balansering och runout

Axlar med U-leder och mittsektioner bör vara dynamiskt balanserade om varvtalet överstiger normal tomgångsmotor eller om vibrationstoleransen är låg. Målrunout och balanstoleranser:

- Totalt indikerat utfall (TIR) vid lagertappar: ≤ 0,05 mm för höghastighetsdrivlinor.

- Dynamisk balansering till ISO 1940/1 Grade G16 eller bättre för fordonstillämpningar; tyngre roterande utrustning kan kräva G6.3–G2.5.

Checklista för inspektion, smörjning och underhåll

Regelbundna kontroller förlänger livslängden dramatiskt. Använd följande praktiska checklista vid planerat underhåll:

- Visuell inspektion av okavlastningar, tvärtappar och tätningar för skåror, korrosion eller fettläckage.

- Kontrollera lagerspel: axiellt eller radiellt spel utanför tillverkarens tolerans indikerar lagerslitage; mäta med visare.

- Smörjintervall: smörj om nållager per arbetscykel (typiskt: var 50:e–200:e timme) med kompatibel NLGI-kvalitet och lagerfett.

- Kontrollera om det finns buller och vibrationer under belastning – plötsligt insättande tyder på att lager kollapsar, korsfel eller felfasning.

Vanliga fellägen och grundorsaker

Att känna igen felläget hjälper till att föreskriva rätt korrigering:

- För tidigt slitage av nållager — vanligtvis från otillräcklig smörjning, förorenat fett eller felinriktning.

- Kors-/tappbrott — höga stötbelastningar eller felaktig material/värmebehandling; undersök brottyta för utmattning vs. överbelastningssignaturer.

- U-ledens okdeformation — för stort böjmoment på grund av felaktigt stöd eller underdimensionerad axel.

Tillverkningstoleranser, QC-kontroller och tester

Nyckeldimensioner och QC-åtgärder att inkludera i tillverkningsplaner:

- Tappdiametrar ±0,01–0,03 mm beroende på lagerpassning (press vs. glidpassning).

- Spline- eller nyckelsektionstoleranser enligt ISO/RM-standard som används; styrning för utlopp och koncentricitet ≤ 0,05 mm.

- Utför hårdhetskontroller efter värmebehandling (t.ex. kärnhårdhet och höljedjup för uppkolade delar).

- End-of-line funktionstest: rotera under belastning med arbetshastighet för att upptäcka vibrationer, buller eller olje-/fettläckage.

Urvalschecklista och snabbreferenstabell

Använd checklistan nedan innan du slutför en axeldesign eller beställer reservdelar:

- Bekräfta kontinuerligt och toppvridmoment, varvtalsområde och arbetsvinklar.

- Bestäm enkel eller dubbel ledarrangemang baserat på vinkel och krav på konstant hastighet.

- Ange material, värmebehandling och ytfinish för axeltappar och splines.

- Inkludera balanseringsspecifikation och utloppsgränser på inköpsritningen.

| Ansökan | Typiskt skaftmaterial | Designa nodpunkter |

| Lätta maskiner (≤ 5 kW) | 1045 / C45 | Enkel U-led, periodisk smörjning |

| Medelstark (5–100 kW) | 4140 / 42CrMo (QT) | Dubbel U-led rekommenderas, balans till G16 |

| Kraftig / bil | Legerat stål, fallhärdade tappar | Nitrerade/case-härdade journaler, balans till G6.3 eller bättre |

Slutanmärkning: referera alltid tillverkarspecifika U-fogdatablad för splinepassningar, nållagertyper och fettkompatibilitet. Formlerna och toleranserna ovan är beprövade utgångspunkter – anpassa dem till den speciella arbetscykeln, miljöförhållandena (frätande eller högtemperaturservice) och säkerhetskraven för ditt projekt.

中文简体

中文简体

Kontakta oss